1. Selección y diseño razonable

Para garantizar la operación estable del hierro fundido gris Alcicultor reductor en condiciones de alta carga, es necesario comenzar con una selección y diseño razonables. Una comprensión profunda de los requisitos de la aplicación es un primer paso crucial, que incluye características de carga, requisitos de velocidad, ciclos de trabajo, condiciones ambientales y ciclos de mantenimiento esperados. Según estos requisitos, seleccione el tipo de carcasa y especificaciones apropiadas de la carcasa del reductor de hierro fundido gris para garantizar que su rendimiento de diseño coincida con el escenario de aplicación real. Por ejemplo, para aplicaciones de carga pesada y de alta velocidad, puede ser necesario seleccionar un diseño de vivienda con mayor resistencia y rigidez.

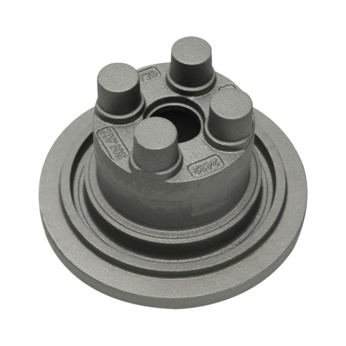

En términos de optimización del diseño estructural, el grosor de la pared, el diseño de la costilla y la resistencia de las partes de conexión de la carcasa del reductor de hierro fundido gris son factores clave. Al aumentar el grosor de la pared, se puede mejorar la resistencia de deformación de la carcasa; Optimizar el diseño de costillas puede mejorar la resistencia y la estabilidad general de la carcasa. Al mismo tiempo, se debe prestar especial atención al diseño de las piezas de conexión para garantizar que la conexión tenga suficiente fortaleza y confiabilidad. Teniendo en cuenta la vibración y el impacto en condiciones de alta carga, la absorción de choque y las medidas de amortiguación también deben considerarse durante el diseño para reducir el daño a la carcasa.

2. Fabricación e instalación de precisión

La fabricación y la instalación de precisión son enlaces clave para garantizar el funcionamiento estable de la carcasa del reductor de hierro fundido gris. Durante el proceso de fabricación, se deben seguir estándares y especificaciones de fabricación relevantes para garantizar la precisión de fabricación y la calidad de la superficie de la carcasa. El equipo de procesamiento y fundición de alta precisión es la base para lograr este objetivo. A través de procesos de fundición avanzados y tecnologías de procesamiento, se puede garantizar la precisión dimensional, la precisión de la forma y la rugosidad de la superficie de la vivienda para cumplir con los requisitos de diseño.

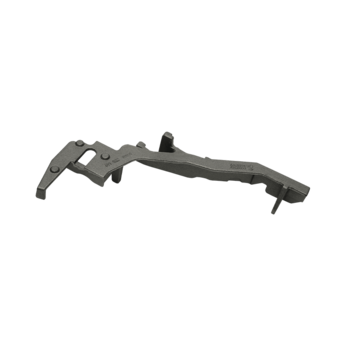

Durante el proceso de instalación, es necesario asegurarse de que la carcasa esté instalada de manera precisa y firme. Use las herramientas y métodos de instalación apropiados para evitar daños a la carcasa durante la instalación. Al mismo tiempo, se debe prestar atención a la protección de los componentes internos del reductor durante la instalación para evitar daños o contaminación durante la instalación. Una vez completada la instalación, se requieren una estricta depuración y pruebas para garantizar que la carcasa reductora esté en buenas condiciones de funcionamiento sin vibración y ruido anormales.

Para las carcasas de reductores grandes o complejas, también se puede requerir previa al ensamblaje y la depuración para garantizar la precisión y coordinación de correspondencia entre las diversas partes. Durante el proceso de instalación, también se debe prestar atención a la limpieza y mantenimiento de la vivienda para evitar la introducción de impurezas o contaminantes durante el proceso de instalación, lo que afectará el rendimiento y la vida del reductor.

3. Elija una solución de lubricación adecuada

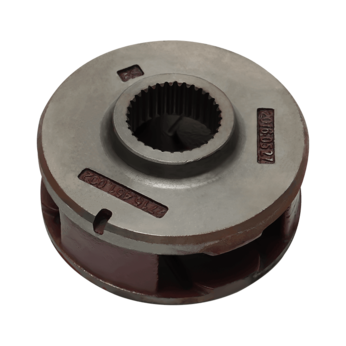

Elegir una solución de lubricación adecuada es esencial para la operación estable de la carcasa del reductor de hierro fundido gris. En condiciones de alta carga, los engranajes, los rodamientos y otros componentes dentro del reductor deben resistir una gran fricción y desgaste. Por lo tanto, elegir el método correcto de lubricante y lubricación es de gran importancia para reducir la fricción, reducir el desgaste y extender la vida útil del equipo.

Al elegir lubricantes, es necesario considerar las condiciones de trabajo del reductor, como la temperatura de trabajo, el tamaño de la carga, la velocidad, etc. Para los reductores que funcionan a altas cargas y altas velocidades, puede ser necesario elegir lubricantes con mayor capacidad de carga y rendimiento anti-ropa. Al mismo tiempo, también es necesario considerar la antioxidación, anti-emulsificación, anti-rompina y otras propiedades del lubricante para garantizar que se puedan mantener buenos efectos de lubricación en entornos duros.

En términos de métodos de lubricación, se pueden seleccionar métodos de lubricación apropiados de acuerdo con la estructura y las condiciones de trabajo del reductor, como la lubricación de salpicaduras, la lubricación a presión o la lubricación del baño de aceite. Para los reductores con estructuras grandes o complejas, puede ser necesario utilizar una combinación de métodos de lubricación múltiple para garantizar el efecto de lubricación entre las diversas partes.

También es necesario verificar y reemplazar regularmente el lubricante para garantizar el funcionamiento normal del sistema de lubricación. Evite la mala lubricación y el aumento del desgaste causado por el deterioro o el lubricante insuficiente. Al mismo tiempo, también es necesario prestar atención a la limpieza y mantenimiento del sistema de lubricación para evitar que las impurezas y contaminantes ingresen al sistema de lubricación, afectando el efecto de lubricación y la vida útil del equipo.

4. Disipación y enfriamiento de calor efectivo

En condiciones de alta carga, el calor dentro de la carcasa del reductor de hierro fundido gris se acumulará rápidamente, lo que hace que la temperatura aumente. La temperatura excesiva tendrá un impacto negativo en el rendimiento y la vida útil del reductor, por lo que es crucial tomar medidas efectivas de disipación de calor y enfriamiento.

Para reductores de carga pequeña o baja, la disipación de calor y el enfriamiento se pueden lograr a través de la disipación de calor natural. Por ejemplo, estructuras como disipadores de calor o disipadores de calor se colocan en el exterior de la carcasa reductora para aumentar el área de disipación de calor y la eficiencia de la disipación de calor. Al mismo tiempo, la disipación de calor puede acelerarse mejorando las condiciones de ventilación de la carcasa.

Para reductores de carga grande o alta, se puede requerir métodos de disipación de calor y enfriamiento más eficientes. Por ejemplo, se pueden instalar dispositivos de disipación de calor como ventiladores o radiadores para acelerar la disipación del calor. Si es necesario, también se puede usar un sistema de enfriamiento circulante para enfriar la carcasa del reductor. A través del sistema de enfriamiento circulante, el calor dentro de la carcasa se puede quitar y disiparse al medio ambiente, asegurando así que la temperatura de la carcasa permanezca dentro de un rango apropiado.

Durante el proceso de disipación y enfriamiento de calor, también se debe prestar atención a la protección de los componentes internos del reductor. Evite el daño de los componentes o la degradación del rendimiento causada por la disipación de calor incorrecta y las medidas de enfriamiento. Al mismo tiempo, también es necesario inspeccionar regularmente y mantener el sistema de disipación y enfriamiento de calor para garantizar su funcionamiento normal y disipación de calor efectiva.

5. Mantenimiento y cuidado regulares

El mantenimiento y el cuidado regular es una de las medidas importantes para garantizar la operación estable de la carcasa del reductor de hierro fundido gris. Al inspeccionar y mantener regularmente el reductor, se pueden descubrir y abordar los problemas potenciales de manera oportuna para evitar la ocurrencia y la expansión de las fallas.

Al formular un plan de mantenimiento, es necesario determinar el ciclo de mantenimiento y el contenido de mantenimiento en función de factores como la frecuencia de uso del reductor, el entorno de trabajo y las condiciones de carga. Por ejemplo, para reductores en entornos de alta carga y duros, puede ser necesario acortar el ciclo de mantenimiento y aumentar el contenido de mantenimiento.

Durante el proceso de mantenimiento, es necesario realizar una inspección integral de la apariencia, las piezas de conexión, el sistema de lubricación, el sistema de enfriamiento, etc. del reductor. Verifique si hay problemas como grietas, deformación o corrosión en la apariencia; Verifique si las piezas de conexión están sueltas o dañadas; Verifique si el sistema de lubricación está funcionando normalmente y reemplaza el aceite de lubricación a tiempo; Verifique si el sistema de enfriamiento no está obstruido y limpia el dispositivo de disipación de calor, etc.

Para piezas desgastadas o dañadas, deben ser reemplazadas o reparadas a tiempo. Evite la degradación del rendimiento y las fallas causadas por el desgaste de los componentes. Al mismo tiempo, al reemplazar las piezas, es necesario elegir sustitutos con el mismo rendimiento o mejor que las partes originales para garantizar el rendimiento y la estabilidad del reductor.