En el ámbito de los sistemas industriales, la importancia de Piezas mecánicas de válvulas y cuerpos de válvulas No se puede exagerar. Estos componentes desempeñan un papel fundamental en la regulación y el control del flujo de fluido, la presión, la temperatura y otros factores esenciales que influyen en el rendimiento de los procesos industriales. Desde plantas de fabricación hasta instalaciones de producción de energía, valvulas son fundamentales para garantizar la confiabilidad, seguridad y eficiencia del sistema.

Comprensión de las piezas mecánicas de válvulas y cuerpos de válvulas

un valvula Es un dispositivo mecánico utilizado para controlar el flujo de fluidos o gases dentro de un sistema. el valvula body Es la carcasa o estructura que contiene los componentes internos de la válvula, como el disco, el asiento, el vástago y el actuador. Juntos, la válvula y su cuerpo forman un sistema integrado que permite un control preciso del movimiento del fluido, la regulación de la presión y el flujo direccional.

Componentes clave de los cuerpos de válvulas

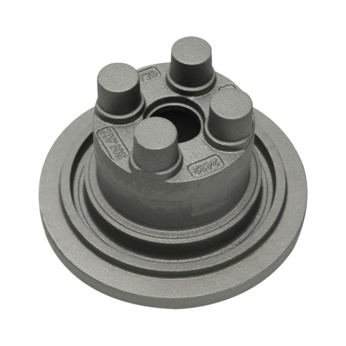

- Cuerpo de válvula: La estructura principal que alberga todos los componentes internos suele estar hecha de materiales como acero inoxidable, latón o hierro fundido, según la aplicación.

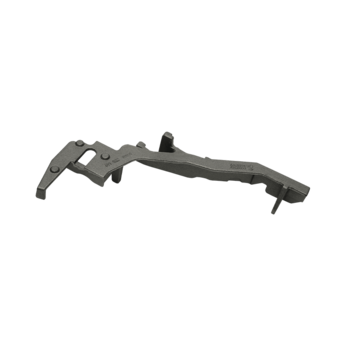

- unctuator: El mecanismo que controla la apertura y el cierre de la válvula. Puede ser manual, neumático, hidráulico o eléctrico.

- Asiento de válvula: La superficie que proporciona un punto de sellado para que la válvula se cierre y evite fugas.

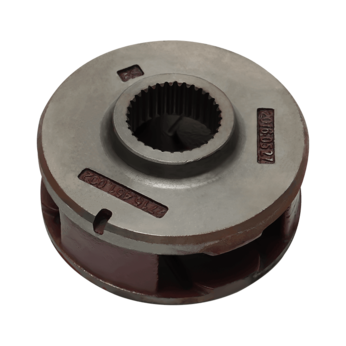

- Disco o Enchufe: El elemento que se mueve para obstruir o permitir el flujo de fluido.

- Tallo: un rod that connects the actuator to the valve disc, enabling movement.

- Capó: La parte superior del cuerpo de la válvula, que sostiene el vástago y proporciona acceso para el mantenimiento.

Cada uno de estos componentes juega un papel crucial en la capacidad de la válvula para realizar su función dentro de un sistema industrial. La calidad y precisión de estas piezas impactan directamente en la eficiencia, seguridad y longevidad de todo el sistema.

El papel de las válvulas en los sistemas industriales

Las válvulas se utilizan en una amplia gama de aplicaciones industriales, desde la regulación del flujo en plantas de tratamiento de agua hasta el control de la presión del gas en la industria del petróleo y el gas. Las siguientes son las funciones principales que desempeñan las válvulas en los sistemas industriales:

Control y regulación de flujo

Una de las funciones más básicas e importantes de las válvulas es controlar el flujo de fluidos dentro de una tubería o sistema. Al ajustar la posición de la válvula, los operadores pueden controlar la cantidad de una sustancia particular que fluye a través del sistema, ya sea líquido, gas o lodo. Esto es esencial para mantener los caudales correctos para diversos procesos, como la mezcla química, el calentamiento y el enfriamiento.

Por ejemplo, en las plantas químicas, las válvulas regulan el flujo de reactivos a través de las tuberías para garantizar que se mantengan las proporciones correctas para una producción eficiente. En la industria del petróleo y el gas, las válvulas controlan el flujo de petróleo crudo y gas natural, evitando la sobrepresión y garantizando la seguridad.

Regulación de presión

Muchos sistemas industriales operan bajo condiciones de presión específicas y las válvulas son fundamentales para mantener esas condiciones. Las válvulas de alivio de presión y las válvulas reductoras de presión están diseñadas para evitar una acumulación excesiva de presión dentro de un sistema, lo que podría provocar fallas en el equipo o situaciones peligrosas.

Por ejemplo, en calderas de vapor o sistemas HVAC, las válvulas de control de presión garantizan que la presión se mantenga dentro de un rango seguro y operativo. Al regular con precisión la presión, las válvulas ayudan a mantener la eficiencia del sistema y al mismo tiempo previenen riesgos de seguridad como explosiones o fugas.

Apagado y aislamiento

Las válvulas también se utilizan para cerrar o aislar secciones de un sistema para mantenimiento, reparaciones o situaciones de emergencia. Para este fin se suelen utilizar válvulas de bola, válvulas de compuerta y válvulas de globo. Cuando es necesario reparar una sección de tubería o equipo, la válvula se puede cerrar para aislar el flujo, asegurando que ningún fluido o gas se mueva a través del sistema durante el tiempo de inactividad.

Por ejemplo, en una planta de procesamiento de productos químicos, una válvula de aislamiento puede detener el flujo de productos químicos peligrosos para evitar fugas o derrames mientras se realiza el mantenimiento.

Control de dirección de flujo

En determinadas aplicaciones, es esencial controlar la dirección del flujo de fluido o gas dentro de un sistema. Las válvulas de retención y las válvulas de control están diseñadas para garantizar que los fluidos se muevan en una dirección específica, evitando el flujo inverso que podría causar daños o contaminación.

Por ejemplo, en los sistemas de bombeo, las válvulas de retención evitan el reflujo, lo que garantiza que el fluido se mueva en una sola dirección. De manera similar, en los intercambiadores de calor, controlar la dirección del flujo de fluido ayuda a optimizar la transferencia de calor y prevenir ineficiencias del sistema.

Control de temperatura y calor

En aplicaciones industriales que involucran sistemas de calefacción o refrigeración, las válvulas son esenciales para regular la temperatura. Las válvulas termostáticas y las válvulas reguladoras de temperatura controlan el flujo de fluidos fríos o calientes a través del sistema, asegurando que las temperaturas permanezcan dentro del rango deseado.

Por ejemplo, en una planta láctea, las válvulas regulan el flujo de vapor o agua caliente utilizado para la pasteurización. En los sistemas de refrigeración, las válvulas ayudan a mantener la temperatura de los componentes críticos ajustando el flujo de refrigerantes o agua de refrigeración.

unpplications of Valve & Valve Body Mechanical Parts in Industries

Las piezas mecánicas de válvulas y cuerpos de válvulas son parte integral de numerosos sistemas industriales y encuentran aplicaciones en varias industrias clave:

Industria del petróleo y el gas

En la industria del petróleo y el gas, las válvulas y los cuerpos de válvulas son cruciales para regular el flujo de petróleo, gas y otros líquidos a través de tuberías, tanques de almacenamiento e instalaciones de procesamiento. Las funciones de regulación de presión, control de flujo y seguridad de las válvulas son esenciales para garantizar el transporte y procesamiento seguro y eficiente de los hidrocarburos.

Plantas Químicas y Petroquímicas

Las plantas químicas utilizan válvulas para controlar el flujo de materias primas, regular las temperaturas y gestionar la presión dentro de los reactores y tuberías. Las válvulas fabricadas con materiales resistentes a la corrosión, como acero inoxidable o aceros aleados, son particularmente importantes para manejar de forma segura productos químicos y gases agresivos.

Sistemas de Tratamiento de Agua y Aguas Residuales

Las válvulas son esenciales para gestionar el flujo, la presión y la distribución del agua en instalaciones de tratamiento de agua y sistemas de aguas residuales. Se utilizan en filtración, dosificación de productos químicos y regulación de flujo para garantizar que el agua se trate según los estándares requeridos antes de ser liberada al medio ambiente o distribuida para su uso.

Generación de energía

En las centrales eléctricas, las válvulas controlan el flujo de vapor, gas y agua, que son esenciales para el funcionamiento de las turbinas y la producción de energía. Las válvulas de control de presión y temperatura garantizan que sistemas como calderas, condensadores y turbinas funcionen en condiciones óptimas, maximizando la producción de energía y minimizando el riesgo de accidentes.

Industria de alimentos y bebidas

En las plantas procesadoras de alimentos, la higiene y la seguridad son primordiales. Las válvulas de calidad alimentaria se utilizan para garantizar que los líquidos, gases y productos sólidos se muevan a través del sistema sin contaminación. También son esenciales para controlar el flujo de ingredientes, agua y vapor durante los procesos de producción.

Selección de las piezas mecánicas adecuadas de válvula y cuerpo de válvula

Elegir las piezas mecánicas adecuadas de la válvula y del cuerpo de la válvula es fundamental para garantizar el rendimiento, la seguridad y la longevidad del sistema. Durante el proceso de selección es necesario considerar varios factores:

Compatibilidad de materiales

Los materiales utilizados en el cuerpo de la válvula y los componentes internos deben ser compatibles con los fluidos o gases que se transportan. Por ejemplo, es posible que se requieran materiales de acero inoxidable o aleaciones para manipular sustancias corrosivas, mientras que los materiales de calidad alimentaria son necesarios para aplicaciones de alimentos y bebidas.

Clasificaciones de presión y temperatura

Cada tipo de válvula tiene valores nominales de presión y temperatura específicos, y es esencial seleccionar una válvula que pueda manejar las condiciones de presión de su sistema. Es importante asegurarse de que el cuerpo de la válvula esté clasificado para los rangos de presión y temperatura máxima y mínima que experimentará el sistema.

Requisitos de flujo

Las válvulas vienen en varios tamaños y capacidades de flujo. El tamaño de la válvula y su cuerpo deben coincidir con los requisitos de flujo del sistema para garantizar un funcionamiento eficiente. Las válvulas de tamaño incorrecto pueden provocar un rendimiento deficiente, fugas o desgaste excesivo.

Integridad del sello y prevención de fugas

Los sellos son cruciales para garantizar que las válvulas funcionen sin fugas. A menudo se utilizan materiales como PTFE o elastómeros en los sellos de válvulas para evitar fugas y mantener la integridad de la presión. Elegir una válvula con componentes de sellado confiables es esencial para evitar la contaminación y mantener la eficiencia del sistema.

Facilidad de mantenimiento

Las válvulas deben ser fáciles de mantener, reparar y reemplazar. Características como cubiertas de capó removibles, mecanismos de actuador simples y componentes de fácil acceso pueden reducir el tiempo de inactividad durante las reparaciones.