Cuyo se trata de materiales utilizados en aplicaciones industriales, se suelen comparar dos tipos de hierro fundido: hierro fundido dúctil y hierro fundido tradicional . Ambos materiales se han utilizado durante siglos, pero cada uno tiene su propio conjunto de características, ventajas y limitaciones. Comprender las diferencias entre estos dos tipos de hierro fundido es crucial para los ingenieros, fabricantes y cualquier persona involucrada en el diseño de productos y la selección de materiales.

¿Qué es el hierro fundido dúctil?

Hierro fundido dúctil, también conocido como fundición nodular o hierro de grafito esferoidal , es un tipo de hierro fundido que se caracteriza por su mayor resistencia, flexibilidad y tenacidad en comparación con el hierro fundido tradicional. El nombre del material proviene de la forma en que el grafito está presente en su estructura: en el hierro fundido tradicional, el grafito se forma en forma de escamas, mientras que en el hierro fundido dúctil, el grafito está presente en forma esférica o nodular. Esta transformación se consigue añadiendo pequeñas cantidades de elementos de aleación, como el magnesio, durante el proceso de fabricación.

La microestructura resultante del hierro fundido dúctil le confiere propiedades extraordinarias, lo que lo hace adecuado para aplicaciones en las que tanto la resistencia como la durabilidad son fundamentales.

¿Qué es el hierro fundido tradicional?

Hierro fundido tradicional, a menudo denominado hierro fundido gris , es uno de los tipos de hierro fundido más antiguos y utilizados. En la fundición gris, el grafito se presenta en forma de escamas, lo que confiere al material su característico aspecto gris. Si bien el hierro fundido gris es conocido por su excelente capacidad de fundición, buena resistencia al desgaste y propiedades de amortiguación de vibraciones, su fragilidad y resistencia a la tracción limitada lo hacen menos adecuado para ciertas aplicaciones donde se requieren dureza y flexibilidad.

Diferencias clave entre el hierro fundido dúctil y el hierro fundido tradicional

| Propiedad | Hierro fundido dúctil | Hierro fundido tradicional (hierro fundido gris) |

| Estructura de grafito | Nódulos esféricos que ofrecen resistencia y dureza mejoradas. | Escamas de grafito, que provocan fragilidad y susceptibilidad al agrietamiento. |

| Resistencia a la tracción | 60.000 a 120.000 psi | 20.000 a 60.000 psi |

| Resistencia al impacto | Excelente resistencia al impacto gracias al grafito esférico | Menor resistencia al impacto, propenso a agrietarse. |

| maquinabilidad | Más difícil de mecanizar debido a su mayor resistencia. | Más fácil de mecanizar |

| Resistencia al desgaste | Resistencia superior al desgaste, ideal para entornos de alto estrés. | Buena resistencia al desgaste pero menos duradero bajo estrés extremo. |

| Resistencia a la corrosión | Se puede mejorar con elementos de aleación para una mayor resistencia. | Más propenso a la corrosión en condiciones duras |

| Costoo | Más caro debido a los elementos de aleación y al proceso de fabricación. | Proceso de fabricación más sencillo y menos costoso |

| Aplicaciones | Repuestos automotrices, maquinaria pesada, tuberías, válvulas. | Utensilios de cocina, infraestructura, componentes de máquinas de bajo estrés. |

Estructura de grafito

Una de las diferencias más fundamentales entre el hierro fundido dúctil y el hierro fundido tradicional es la estructura del grafito dentro del material.

- Hierro fundido dúctil: El grafito existe como nódulos esféricos, lo que proporciona al material mayor resistencia y ductilidad. Esta estructura permite una mejor absorción de impactos y resistencia al agrietamiento bajo tensión.

- Fundición Tradicional (Fundición Gris): El grafito existe en forma de escamas, que pueden actuar como concentradores de tensión, haciendo que el material sea más propenso a agrietarse y a fallar por fragilidad bajo tensión o impacto.

Propiedades mecánicas

Las propiedades mecánicas del hierro fundido dúctil son muy superiores a las del hierro fundido tradicional. El hierro fundido dúctil es conocido por su mayor resistencia a la tracción y ductilidad , lo que significa que puede soportar mayores fuerzas y deformaciones antes de romperse.

- Hierro fundido dúctil: Por lo general, tiene resistencias a la tracción que van desde 60.000 a 120.000 psi (libras por pulgada cuadrada), lo que lo hace muy adecuado para aplicaciones exigentes como componentes automotrices, maquinaria pesada y proyectos de infraestructura.

- Hierro fundido tradicional: El hierro fundido gris suele tener una resistencia a la tracción de aproximadamente 20.000 a 60.000 psi , lo que lo hace menos adecuado para aplicaciones de alta tensión donde la resistencia al agrietamiento y al desgaste es crucial.

Resistencia al impacto y dureza

Debido a la estructura esférica del grafito, el hierro fundido dúctil exhibe mucho mejor resistencia al impacto y dureza que el hierro fundido tradicional. El grafito nodular ayuda a disipar las fuerzas de impacto, reduciendo el riesgo de fracturas o roturas bajo cargas pesadas.

- Hierro fundido dúctil: Es ideal para aplicaciones que implican altas tensiones mecánicas, como bloques de motor, tuberías de alta resistencia y piezas de maquinaria. Su mayor tenacidad lo hace resistente al agrietamiento incluso en condiciones difíciles.

- Hierro fundido tradicional: Por otro lado, el hierro fundido gris tradicional tiene más probabilidades de romperse o agrietarse ante impactos repentinos debido a su naturaleza quebradiza.

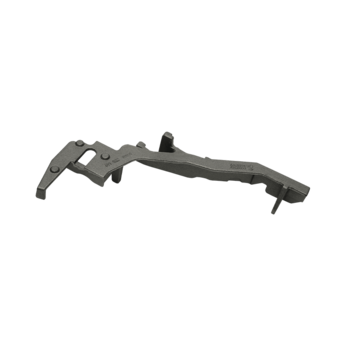

Maquinabilidad y Castabilidad

Tanto el hierro fundido dúctil como el hierro fundido tradicional comparten buenas castabilidad , lo que significa que ambos son fáciles de moldear para darles formas complejas. Sin embargo, el hierro fundido dúctil tiende a ser un poco más difícil de mecanizar debido a su mayor resistencia. Si bien esto puede dar como resultado tiempos de mecanizado más prolongados y un mayor desgaste de las herramientas, los beneficios del hierro fundido dúctil en términos de resistencia y durabilidad a menudo superan estos inconvenientes.

- Hierro fundido dúctil: Generalmente es más difícil de mecanizar, pero las técnicas modernas de mecanizado lo han hecho manejable. El material es ideal para aplicaciones de alta tensión que requieren formas y dimensiones precisas.

- Hierro fundido tradicional: El hierro fundido gris es más fácil de mecanizar en comparación con el hierro fundido dúctil, lo que lo convierte en una opción popular para piezas que no requieren la resistencia y tenacidad extremas del hierro fundido dúctil.

Resistencia al desgaste

Ambos materiales son conocidos por su excelente resistencia al desgaste, razón por la cual el hierro fundido se utiliza en una amplia gama de aplicaciones industriales. Sin embargo, el hierro fundido dúctil generalmente ofrece una mejor resistencia al desgaste debido a su estructura más fuerte y tenaz.

- Hierro fundido dúctil: Puede soportar mayores niveles de desgaste en aplicaciones como engranajes, bombas y otras piezas móviles, donde las fuerzas de fricción son una preocupación.

- Hierro fundido tradicional: Si bien también tiene buena resistencia al desgaste, el hierro fundido gris puede desgastarse más rápido en entornos de alto estrés y alto impacto.

Resistencia a la corrosión

Tanto el hierro fundido dúctil como el tradicional son propensos a la corrosión cuando se exponen a la humedad y otras condiciones ambientales adversas. Sin embargo, la resistencia a la corrosión del hierro fundido dúctil se puede mejorar mediante la adición de elementos de aleación como cromo, níquel o molibdeno, lo que lo hace más adecuado para determinadas aplicaciones marinas y exteriores.

- Hierro fundido dúctil: Cuando se alea con elementos específicos, el hierro fundido dúctil puede volverse altamente resistente a la corrosión, lo que lo hace ideal para entornos como plantas químicas, sistemas de alcantarillado y entornos marinos.

- Hierro fundido tradicional: El hierro fundido gris es más susceptible a la corrosión, especialmente en ambientes exteriores. Sin embargo, su menor costo lo convierte en una opción práctica para aplicaciones donde la corrosión es menos preocupante.

Cost

Una de las ventajas importantes del hierro fundido tradicional sobre el hierro fundido dúctil es su menor costo. La producción de hierro fundido gris es menos costosa, principalmente debido al proceso de fabricación más simple y a la ausencia de elementos de aleación adicionales necesarios para la producción de hierro fundido dúctil.

- Hierro fundido dúctil: Debido a los elementos de aleación adicionales y al proceso de producción más complejo, el hierro fundido dúctil tiende a ser más caro que el hierro fundido tradicional.

- Hierro fundido tradicional: El hierro fundido gris es una solución rentable para muchas aplicaciones donde no se requieren resistencia y tenacidad extremas.

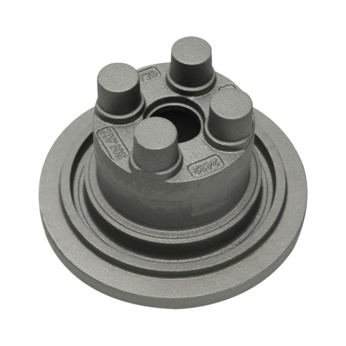

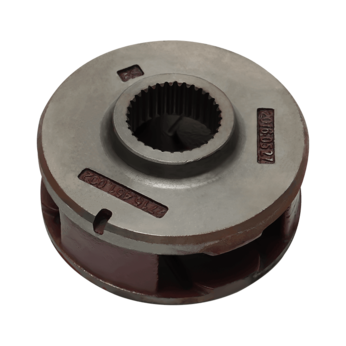

Aplicaciones del hierro fundido dúctil

El hierro fundido dúctil se utiliza en una variedad de industrias y aplicaciones, donde la fuerza, la tenacidad y la resistencia al desgaste son cruciales. Algunos de los usos comunes del hierro fundido dúctil incluyen:

- Industria automotriz: Bloques de motor, cigüeñales y componentes de frenos.

- Construcción: Tapas de registro, tuberías de agua y accesorios.

- Maquinaria Pesada: Componentes para equipos de minería y construcción.

- Tuberías y Válvulas: El hierro fundido dúctil se utiliza a menudo para tuberías de agua y alcantarillado, ya que puede soportar la presión y es resistente al desgaste.

Aplicaciones del hierro fundido tradicional

Si bien el hierro fundido tradicional ha sido reemplazado en gran medida por el hierro fundido dúctil en muchas aplicaciones de alto rendimiento, todavía tiene una amplia gama de usos, particularmente en industrias que no requieren alta resistencia al impacto o a la tracción. Algunos usos comunes del hierro fundido tradicional incluyen:

- Utensilios de cocina: Sartenes, hornos holandeses y sartenes.

- Infraestructura: Tapas de registro, piezas fundidas para elementos arquitectónicos.

- Componentes de maquinaria: Placas base, bancadas de máquinas y marcos que no enfrentan tensiones extremas.